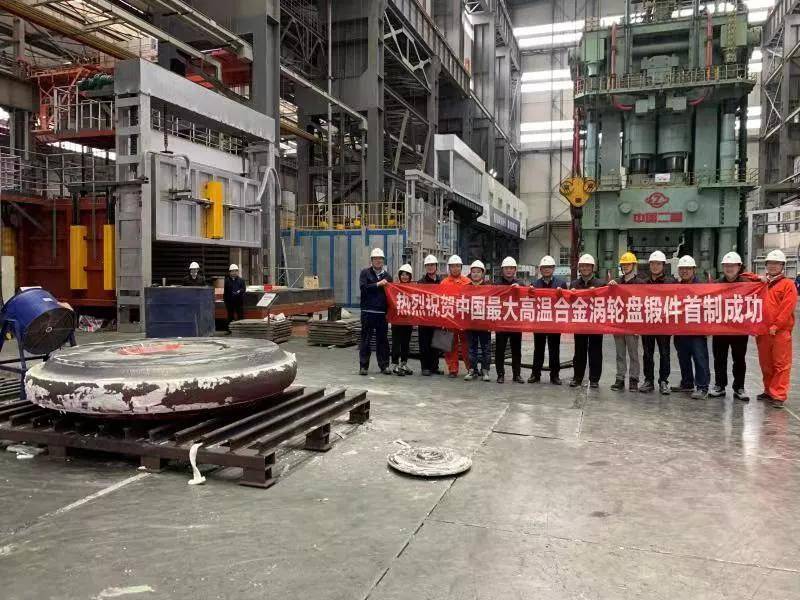

打破国外垄断!中国最大高温合金涡轮盘锻件成功首制! |

[ 作者:钛业资讯 | 发布时间:2021-12-25 | 浏览:340次 |

12月20日,《中国冶金报》记者从中国钢研集团高纳公司获悉,该公司牵头联合抚顺特钢和二重万航等单位于近日首次成功试制出目前我国最大规格的高温合金涡轮盘整体模锻件——适合在650摄氏度高温条件下使用的、1200兆帕强度等级、重量达13.5吨、直径达2380毫米的特大型GH4706合金涡轮盘锻件,打破了国外垄断。 据该攻关项目带头人、钢研高纳科技委副主任赵光普介绍,大型发电站用重型燃气轮机具有高功率、高热效率、体积重量小、低污染等突出优点,其制造技术已成为一个国家科技水平、综合国力的重要标志之一。其最核心的热端部件是一盘两片(涡轮盘和导向、工作叶片),作用相当于人的“心脏”,是燃气轮机制造的关键技术,也是制约重型燃气轮机国产化的瓶颈。重型燃气轮机涡轮盘需要10多万个小时长时间高温、高应力服役,对材质冶金质量要求极高,如均质、纯净、细晶,材料组织性能稳定;尺寸更大,其直径、投影面积分别达到2.2米以上、4.2平方米,是航空发动机涡轮盘直径的4倍、投影面积的10倍,重量扩大到60倍,等等。超大尺寸高温合金涡轮盘核心制造技术一直处于国外绝对封锁状态,长期被西方国家垄断。

为此,赵光普带领项目团队开展了一系列基础研究和工艺攻关,最终采用国际上最先进的“三联冶炼+反复镦拔+两次镦饼+一火整体模锻成型”的制备工艺,执行国际标准,突破了研制过程中遇到的大型高温合金涡轮盘制备技术瓶颈,如锭重18吨以上大钢锭三联低偏析冶炼技术、直径1000毫米大棒材反复镦拔细晶开坯技术、直径2200毫米以上大盘件整体模锻低温成型与组织控制技术等。该项目团队针对GH4706高温合金中合金元素Nb含量特别高、易出现黑斑和白斑偏析等冶金缺陷,进行自主研发、原始创新,初步形成超特大型涡轮盘制备的自主知识产权软件系统,解决了我国重型燃气轮机关键热端部件“卡脖子”难题,开辟出一条具有自主知识产权的中国特色的变形高温合金特大型涡轮盘制备工艺路线。 经解剖,该涡轮盘各项性能均达到了国外同类合金技术指标要求,取得了里程碑式的成果。这是我国在变形高温合金领域取得的又一个重要突破,带动国内特大型涡轮盘制备技术达到国际领先水平。12月8日,GH4706合金全尺寸轮盘锻件里程碑节点评审会在京召开,专家给出很高评价,意味着向该涡轮盘真正使用迈出了坚实的一步。

来源:中国冶金报

|